Introducción

El aluminio puede considerarse el material de envase más versátil del mundo. Con su capacidad para dar forma a cualquier forma, sus cualidades protectoras y su capacidad para ser completamente reciclado y reutilizado un número infinito de veces, el uso del aluminio en la industria del envase se ha vuelto cada vez más interesante. A pesar de ser más caras de producir que una botella de vidrio, las latas de aluminio son más livianas y no se rompen, lo que hace que el uso de este material en la producción sea significativamente más económico.

Incluso cuando se reduce a láminas delgadas, la resistencia y las

propiedades físicas únicas del aluminio ofrecen una excelente

protección contra los efectos del oxígeno, la luz, la humedad,

los microorganismos y los olores no deseados. Sin embargo,

para cada aplicación, se han desarrollado tratamientos

específicos de acabado de superficies, lo que permite una mejor

resistencia a la corrosión en varios entornos y la promoción de

uniones adhesivas duraderas con películas, lacas y pinturas de

polímeros. Por esta razón, RF-GDOES, con su rápida tasa de

erosión, puede considerarse como una técnica eficiente para la

evaluación de la resolución de problemas de las plantas.

Instrumentación y preparación de muestras

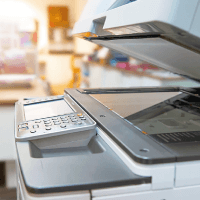

El GD Profiler 2 (Figura 1) acopla una fuente avanzada de RF-GD pulsada a un espectrómetro de emisión óptica de alta resolución y amplio rango espectral. La pulverización catódica precisa y rápida de un área representativa de la muestra investigada (generalmente un cráter de 4 mm de diámetro) se asegura mediante una fuente de pulsos de RF, que permite también la reducción de la carga térmica en la muestra, y una resolución de mayor profundidad. , que es fundamental para la identificación de los tratamientos superficiales. Todos los elementos de interés se miden simultáneamente, en función del tiempo de pulverización catódica, utilizando un espectrómetro.

Figura 1: GD Profiler 2 Horiba

Figura 1: GD Profiler 2 HoribaEn la industria del envase, las láminas de Al generalmente se

someten a un proceso de 3 pasos: i) Al laminado, ii)

recubrimientos de conversión y iii) lacado. En esta nota de

aplicación se estudian cuatro muestras de Al laminado, con

recubrimientos de conversión. Mostramos cómo se puede utilizar

RF-GD-OES para discriminar entre lotes buenos y malos, es decir,

en lo que respecta al último paso del proceso, cuando se aplica la

laca y se resuelven los problemas de adherencia. RF-GDOES puede

resaltar la diferencia entre los lotes.

Tales muestras de Al son relativamente delgadas y por lo tanto

para un correcto análisis con RF-GDOES es necesario cortarlas y

pegarlas sobre un sustrato rígido usando una cinta de cobre, como

se muestra en la Figura 2.

Figura 2: lamina de Al

Figura 2: lamina de AlResultados

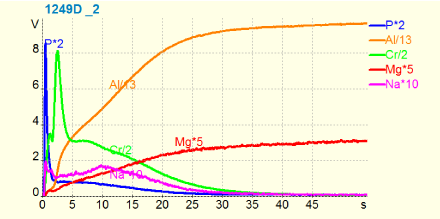

Gracias al modo pulsado, las capas de fosfatación y cromatización en la superficie de las láminas de aluminio se pueden resolver de manera eficiente (Figura 3). Toda la información útil se puede obtener en los primeros 30 segundos del análisis, lo que hace que esta técnica sea extremadamente interesante para este tipo de industrias.

Figura 3: Caracterización de chapa de aluminio

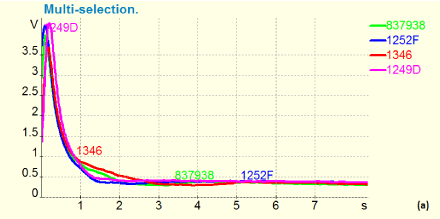

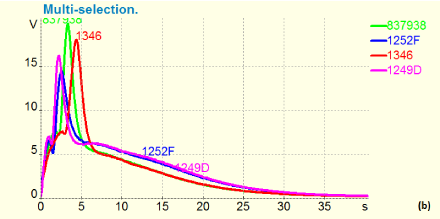

Figura 3: Caracterización de chapa de aluminioSegún el fabricante del envase, al realizar las pruebas de adhesión para la aplicación de laca, se puede identificar un lote «bueno» (muestras 1249 D y 1252F) y un lote «malo» (muestras 837938 y 1346). Al estudiar los recubrimientos de conversión (Figura 4 (a) y Figura 4 (b)), no se puede destacar ninguna diferencia particular entre las diferentes muestras. Los picos de P y Cr no muestran una tendencia específica que pueda asociarse con la clasificación de lotes «buenos» o «malos», sin embargo se pueden identificar las diferencias entre proveedores.

Figura 4a: P picos para lotes «buenos» y «malos»

Figura 4a: P picos para lotes «buenos» y «malos» Figura 4b: Cr picos para lotes «buenos» y «malos»

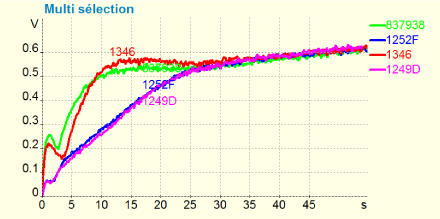

Figura 4b: Cr picos para lotes «buenos» y «malos»Por otro lado, al estudiar el perfil de Mg (Figura 5), se destaca una clara distinción entre lotes «buenos» y «malos».

Figura 5: Picos de magnesio que muestran la diferencia entre hojas "buenas" y "malas"

Figura 5: Picos de magnesio que muestran la diferencia entre hojas "buenas" y "malas"Conclusión

El GD Profiler 2 puede ser un instrumento clave para el control

de calidad en la industria del envase.

Gracias a su rápida tasa de erosión, GDOES permite la

comparación eficiente de diferentes muestras y la fácil detección de

los problemas durante el proceso de fabricación, lo que hace que

esta técnica sea extremadamente útil como herramienta de control

de calidad.

Fuente

Fuente: Nota Aplicación Material Science GD37 Sofia Gaiaschi, HORIBA Scientific, 16 rue du Canal, 91160 Longjumeau, France

Comentarios

Hay 0 comentarios en este artículo

Deja un Comentario