HORIBA Scientific, 16 rue du Canal, 91160 Longjumeau, France

Introducción

La espectrometría de emisión óptica de descarga luminiscente de radio frecuencia pulsada proporciona un perfil de profundidad elemental ultrarrápido de películas delgadas y gruesas. Esta técnica se basa en la pulverización de un área representativa del material de interés por un plasma que también excita las especies pulverizadas. La composición elemental de la muestra analizada se puede lograr a través del análisis en tiempo real de la luz emitida por la de-excitación de los elementos excitados.

El resultado directo de un análisis GDOES es un perfil de profundidad cualitativo, con la intensidad de la luz en función del tiempo de pulverización catódica. Para lograr la conversión cualitativa a cuantitativa (intensidad de la luz en concentración elemental y tiempo de pulverización en profundidad), se debe construir un conjunto de curvas de calibración.

Hasta ahora, la conversión de tiempo a profundidad era el último paso de la cuantificación GDOES y se basaba principalmente en una estimación de la densidad del material. En la mayoría de los casos, este es el punto delicado de dicha conversión, ya que ningún software puede tener en cuenta correctamente las variaciones en la porosidad. Poder medir directamente la profundidad del cráter reduce los errores relacionados con una estimación incorrecta de este parámetro estructural.

Se ha logrado un gran avance en la espectrometría de emisión óptica de descarga luminiscente gracias a la introducción de un nuevo dispositivo integrado en el instrumento GD que brinda la capacidad de medir, en tiempo real, la profundidad del cráter pulverizado.

Este dispositivo, denominado Differential Interferometry Profiling (DiP), se basa en un interferómetro diferencial con sensibilidad nanométrica y es capaz de proporcionar información directa sobre el espesor de las capas y sus tasas de erosión. Esto es de vital importancia, especialmente cuando los materiales investigados no son transparentes. En este caso, no se puede utilizar una técnica alternativa, como la elipsometría.

Instrumentación

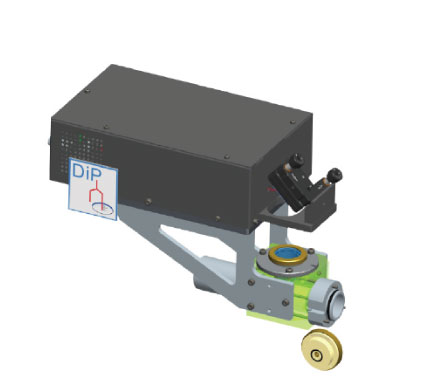

El GD Profiler 2 (Figura 1) acopla una fuente RF-GD avanzada a un espectrómetro de emisión óptica de rango espectral amplio y alta resolución. Esta técnica se basa en la pulverización precisa y rápida (típicamente μm/min) de un área representativa de la muestra investigada. Todos los elementos de interés se miden simultáneamente en función del tiempo de pulverización, utilizando un espectrómetro.

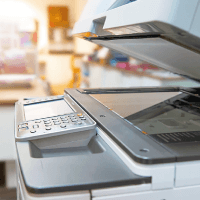

Figura 1: GD Profiler 2

Para lograr la medición directa de la profundidad del cráter durante el análisis GDOES, se tuvieron que abordar varios desafíos:

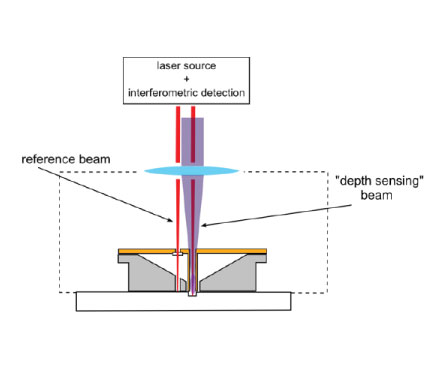

La solución al problema (Figura 2) se basa en un método interferométrico, que consiste en medir el desfase relativo (Δϕ) entre dos rayos láser reflejados en la superficie de la muestra, el rayo de referencia, y dentro del cráter GD - la profundidad - haz de detección.

Figura 2: Representación esquemática de (a) el perfil de interferometría diferencial (DiP) y (b) la trayectoria de los dos rayos láser.

Se eligió un diodo láser rojo (λ = 635 nm ± 5 nm), ya que no hay líneas espectroscópicas interesantes en esta región espectral.

Determinación del espesor de materiales no transparentes mediante DiP

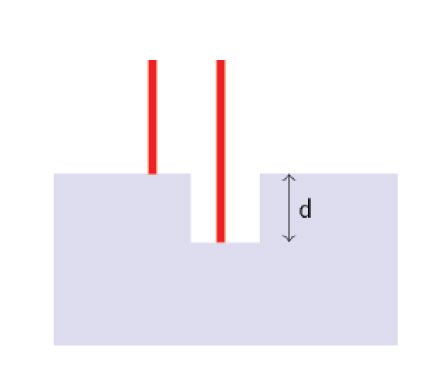

DiPEn la Figura 3 se presenta una representación esquemática de una muestra que se analiza utilizando la fuente DiP.

Figura 3: Representación esquemática de un análisis de muestra

En el caso de materiales no transparentes, la determinación de la profundidad del cráter es sencilla. La pulverización catódica del cráter inducirá un cambio de fase relativo (Δϕ) entre el haz de referencia y el sensor de profundidad. Tal cambio de fase siempre está relacionado linealmente con la profundidad (d) del cráter de acuerdo con la siguiente relación:d= λ/4π·Δφdonde λ/4π es un factor de conversión cercano a 50.5 nm/rad.

Muestra a granel: oblea de silicio: profundidad, tasa de erosión y precisión

El ejemplo más simple donde se puede usar DiP es en el caso de materiales a granel, como una oblea de Si.

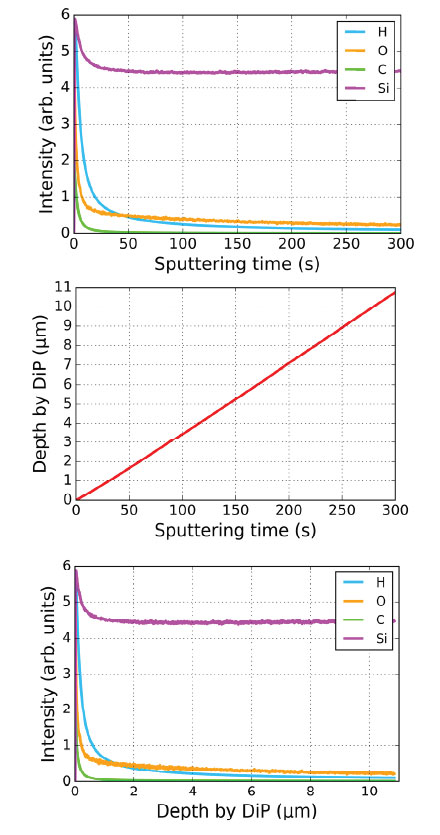

En la Figura 4(a) se presenta un ejemplo de un análisis GDOES clásico de una oblea de Si, donde se traza la intensidad de la luz en función del tiempo de pulverización catódica. Después de unos segundos de análisis, se pasa la contaminación de la superficie y las señales son planas y estables, lo que significa que se ha llegado al material a granel. Ahora, gracias a DiP, durante el análisis GDOES es posible obtener la profundidad en función del tiempo de pulverización, como se presenta en la Figura 4(b). La pendiente de esta curva da información sobre la tasa de erosión del material analizado, para las condiciones específicas utilizadas. La combinación de estas dos curvas conduce directamente a la conversión de tiempo a profundidad (Figura 4(c)). La profundidad total del cráter es de 10,9 μm, medida por DiP, y de 11 μm medida por perfilómetro mecánico.

Figura 4. (a) Análisis GDOES cualitativo de una oblea de Si, que presenta la intensidad elemental frente al tiempo de pulverización catódica. ( b ) La curva de profundidad frente a tiempo de pulverización, medida por DiP. La pendiente de esta curva da acceso a la tasa de erosión, que es de 2,16 μm/min a 650 Pa, 35 W. (c) Al combinar el perfil GDOES cualitativo y la profundidad frente al tiempo medido por DiP, se obtiene un tiempo de se obtiene la conversión de profundidad.

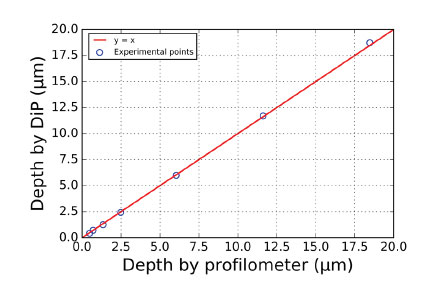

La precisión de la medición de profundidad por DiP se validó midiendo la profundidad del cráter utilizando un perfilómetro mecánico. Los resultados se presentan en la Figura 5 y muestran la gran similitud de los resultados entre las dos técnicas.

Figura 5. Profundidad de cráter medida por DiP vs. profundidad de cráter medida por perfilómetro mecánico, mostrando una gran similitud de resultado de las dos técnicas.

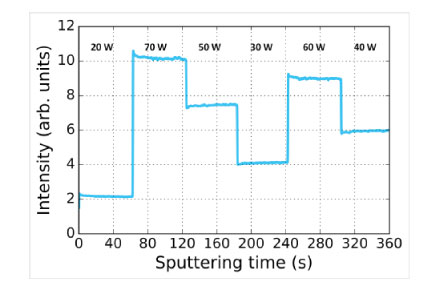

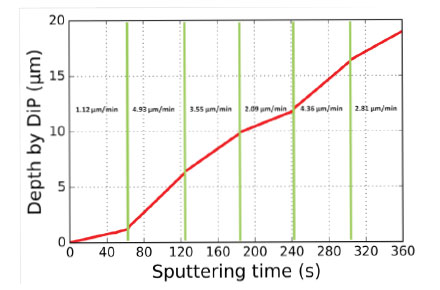

DiP también es sensible a las variaciones en la tasa de erosión. Tales variaciones pueden inducirse cambiando la potencia aplicada, se realizó un experimento simple. A presión constante, la potencia de RF aplicada se varió en intervalos de 60 segundos, de 20 W a 70 W. Como se muestra en la Figura 6(a), cuando se varía la potencia de RF, hay una variación directa en la intensidad de la luz medida. Cuanto mayor sea la potencia aplicada, mayor será la tasa de pulverización, lo que induce a una mayor cantidad de material pulverizado a ser excitado dentro del plasma, por lo tanto, la intensidad de la luz medida es mayor. El impacto de la variación de este parámetro se puede observar directamente usando DiP. Como se muestra en la Figura 6(b), la modulación de la potencia aplicada conduce, como se esperaba, a variaciones en la tasa de pulverización que va desde 1,12 μm/min para una potencia aplicada de 20 W, hasta un máximo de 4,93 μm/min para una potencia aplicada. potencia de 70 w.

Figura 6a

Figura 6a

Figura 6. (a) Al cambiar la potencia aplicada, es posible inducir variaciones en la tasa de pulverización: cuanto mayor sea la potencia, mayor será la cantidad de material que se pulveriza y que se excita dentro del plasma, por lo tanto, mayor es la intensidad de la luz. . (b) DiP es sensible a las variaciones en la tasa de erosión. Por lo tanto, cambiando la potencia aplicada es posible modular la tasa de erosión.

Muestras en capas: el caso de TiAlN

Las muestras en capas pueden considerarse una extensión del caso general de los materiales a granel. De hecho, en estos tipos de materiales, la profundidad del cráter siempre está linealmente relacionada con el cambio de fase relativo de los dos rayos láser.

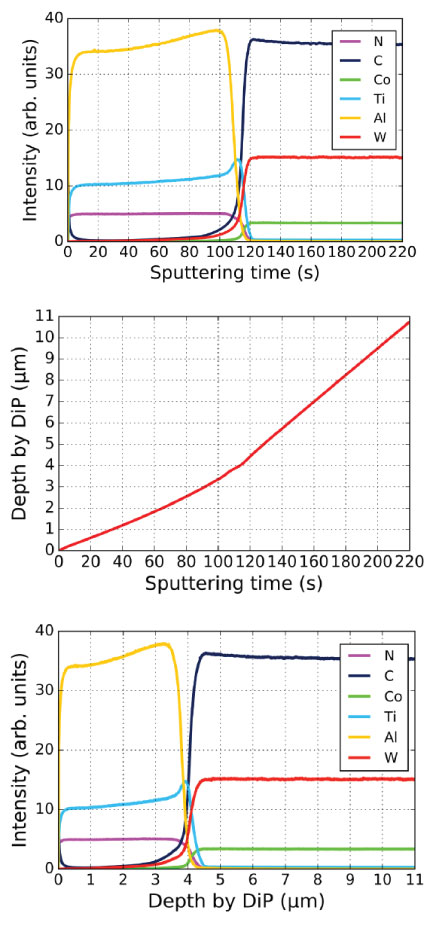

Los análisis GDOES y DiP se realizaron en un recubrimiento comercial de TiAlN, depositado en WC. La intensidad cualitativa frente al perfil de tiempo de pulverización se muestra en la Figura 7 (a). Gracias a DiP, la profundidad en función del tiempo de pulverización se mide directamente durante el análisis GDOES. El resultado se muestra en la Figura 7(b), donde se pueden distinguir claramente el recubrimiento y el sustrato. A partir de la pendiente de esta curva, se encuentra que la velocidad de erosión del revestimiento de TiAlN y del sustrato de WC es de 1,7 μm/min y 4 μm/min, respectivamente. Al combinar las curvas de intensidad frente a tiempo de pulverización catódica y profundidad frente a tiempo de pulverización catódica, es posible obtener directamente la conversión de tiempo a profundidad (Figura 7(c)). La profundidad total del cráter es de 11,1 μm, medida por DiP, y de 10,8 μm medida por perfilómetro mecánico.

Figura 7: (a) Análisis GDOES cualitativo de un recubrimiento de TiAlN en WC, que presenta la intensidad elemental frente al tiempo de pulverización catódica. ( b ) La curva de profundidad frente a tiempo de pulverización, medida por DiP. La pendiente de esta curva da acceso a la tasa de erosión, que es de 1,7 μm/min para el TiAlN y de 4 μm/min para el WC, a 650 Pa, 30 W. (c) Al combinar el perfil GDOES cualitativo y la profundidad vs. tiempo medido por DiP, se obtiene una conversión directa de tiempo a profundidad.

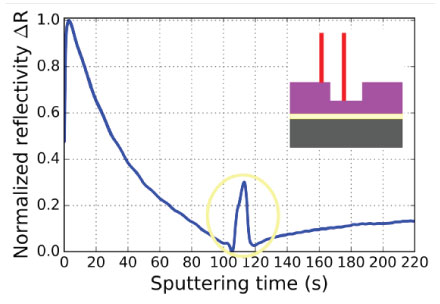

Para concluir, al observar la evolución de los perfiles elementales presentados en la Figura 7(a), se puede observar que la señal de Al decrece antes que las señales de Ti y N. Al observar la curva de profundidad de DiP frente al tiempo de pulverización catódica, no se puede observar una variación clara en la velocidad de pulverización catódica en la interfaz entre el recubrimiento y el sustrato. Sin embargo, DiP todavía puede ofrecer una clave para la explicación de tal resultado. De hecho, DiP también se puede usar para monitorear la evolución de la reflectividad (ΔR) en el fondo del cráter. El resultado obtenido para la muestra de TiAlN se presenta en la Figura 8. En la interfaz entre el recubrimiento y el sustrato se observa un pico adicional en ΔR. Esto podría corresponder a una capa de conversión de TiN entre el TiAlN y el sustrato de WC. La confirmación de tal hipótesis se obtiene cuando el análisis GDOES se detiene al comienzo de este pico. De hecho, el TiAlN se caracteriza por un color púrpura clásico, y cuando el recubrimiento se pulveriza completamente y se alcanza el sustrato, el fondo del cráter se caracteriza por un color gris, característico del WC. Sin embargo, cuando el análisis se detiene después de casi 110 s, correspondiente al pico en ΔR, el fondo del cráter se caracteriza por un color amarillo dorado, que es típico de TiN.

Figura 8. Variación de la reflectividad normalizada (ΔR) en función del tiempo de pulverización. A los 110 s, se observa un pico adicional de reflectividad. Esto corresponde a una capa de conversión de TiN en la interfaz entre el TiAlN y el WC. En el recuadro, se presenta una representación esquemática de la muestra.

Aplicaciones actuales

Actualmente DiP se puede aplicar de manera eficiente para la determinación del espesor de materiales no transparentes. Algunas aplicaciones se muestran en la Figura 9, donde se puede ver que los dominios de aplicación van desde obleas tipo espejo hasta LED, metales a granel y recubrimientos industriales sobre acero.

Figura 9. Ejemplo de dominios de aplicación para DiP.

Conclusión

El análisis GDOES de materiales no transparentes está muy avanzado gracias al desarrollo del Perfilado por Interferometría Diferencial. Este accesorio da acceso directo a información importante como la profundidad del cráter, la tasa de erosión, el espesor de la capa y las variaciones en la reflectividad. Además, su resultado coincide con las técnicas de medición de espesor estándar, como un perfilómetro mecánico estándar.

Comentarios

Hay 0 comentarios en este artículo

Deja un Comentario